E-Mail-Formatfehler

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Ist anodierter Aluminium oder anodierter Stahl billiger? Ein umfassender Vergleich

5. Wie ist die Haltbarkeit von anodiertem Aluminium mit einem oberen Stahl verglichen?

Anodierter Stahl, insbesondere Edelstahl, ist aufgrund seiner inhärenten Materialeigenschaften und einer höheren Beständigkeit gegen Verschleiß haltbarer.

6. Welche Branchen verwenden üblicherweise ein Aluminium von anodiertem Aluminium?

Branchen wie Elektronik, Automobil- und Wohnkultur verwenden häufig anodierte Aluminium für seine ästhetische Vielseitigkeit und leichte Eigenschaften.

Abschluss

Bei der Bewertung der Kosten zwischen anodiertem Aluminium und anodiertem Stahl spielen die spezifischen Anforderungen Ihres Projekts - wie Gewicht, Stärke, Haltbarkeit und Ästhetik - eine entscheidende Rolle. Während anodiertes Aluminium in der Regel teurer ist und für dekorative oder leichte Anwendungen geeignet ist, bietet anodierter Stahl eine unübertroffene Haltbarkeit für den industriellen Gebrauch.Anodierte Schichtfür diese Eigenschaften.

2. Schlüsselmerkmale: Stärke, Korrosionsbeständigkeit und Aussehen

Korrosionsbeständigkeit

Anodiertes Aluminium:Die Oxidschicht erhöht Korrosion und Verschleißfestigkeit. Seine Leistung ist jedoch in extremen Umgebungen im Allgemeinen minderwertig aus rostfreiem Stahl.

Edelstahl:Natürlich resistent gegen die meisten korrosiven Substanzen aufgrund seines Chrom- und Nickelgehalts.

Stärke und Härte

Anodiertes Aluminium:Leichter und weniger robust als Edelstahl. Während die anodierte Schicht Härte hinzufügt, kann sie nicht mit der strukturellen Integrität von Stahl übereinstimmen.

Edelstahl:Bietet außergewöhnliche Kraft und kann hohem physischem Druck und Verschleiß standhalten.

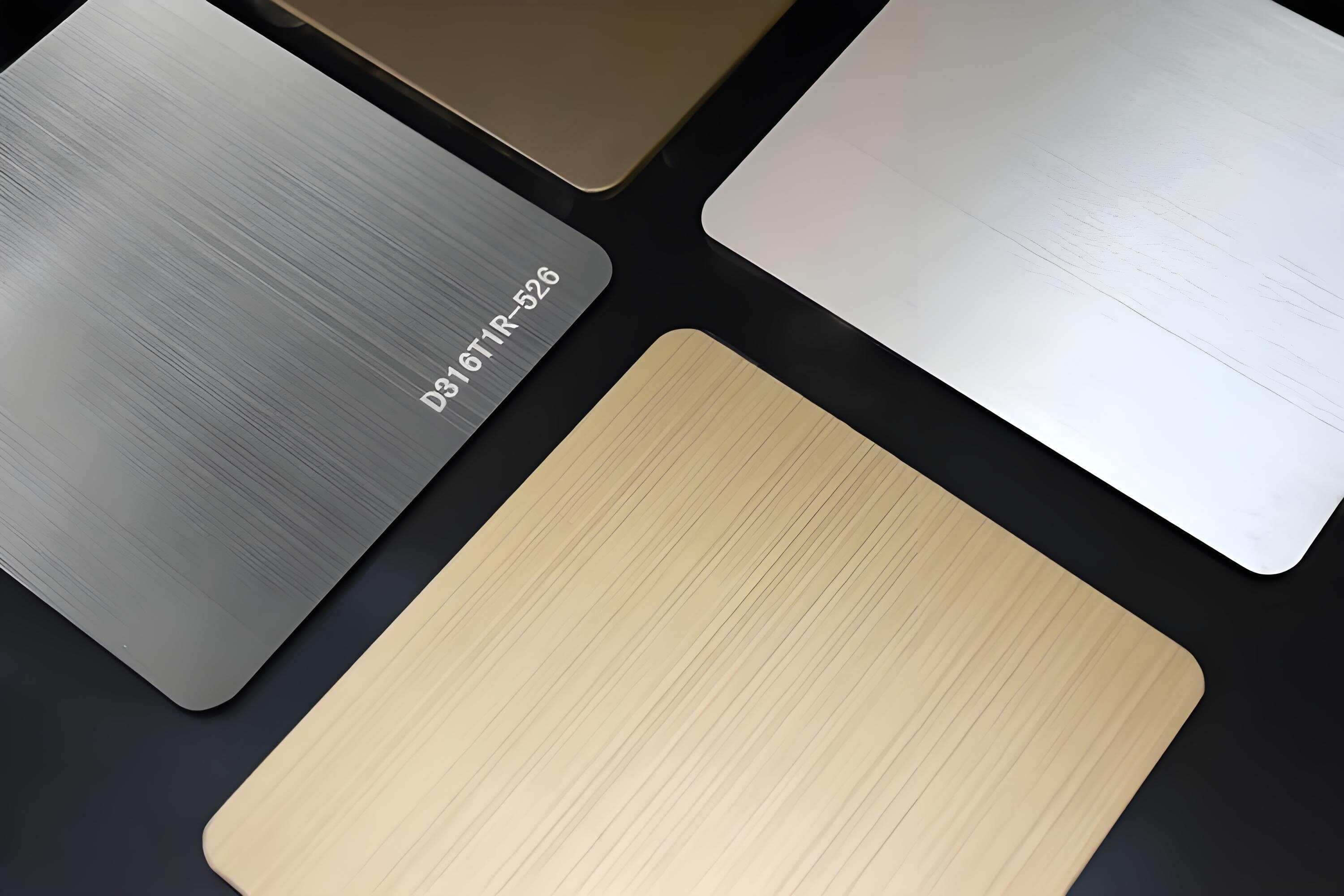

Aussehen und Anpassung

Anodiertes Aluminium:Bekannt für seine vielseitige Ästhetik. Die anodierte Schicht kann in verschiedenen Farben gefärbt werden, wodurch sie für dekorative Anwendungen geeignet ist.

Edelstahl:Unterhält ein einheitliches, poliertes Silber -Look, das für industrielle und moderne Entwürfe attraktiv ist.

3. Kostenvergleich

6. Welche Branchen verwenden üblicherweise ein Aluminium von anodiertem Aluminium?

Produktionskosten:Das Erstellen von anodiertem Aluminium beinhaltet einen komplexen Anodierungsprozess, der Energie- und chemische Inputs erfordert und die Gesamtkosten erhöht.

Marktanwendung:Wird in Elektronik-, Wohnkultur- und Premium -Automobilteilen verwendet, in denen das leichte und anpassbare Erscheinungsbild bewertet wird.

Edelstahl (Äquivalent des anodierten Stahls)

Produktionskosten:Edelstahl ist aufgrund seines Chrom- und Nickelgehalts teurer als einfacher Stahl. Anodierender Edelstahl ist seltener und hauptsächlich aus ästhetischen Gründen verwendet, wodurch seine Kosten in spezialisierten Anwendungen vergleichbar oder etwas höher sind als anodisierter Aluminium.

Marktanwendung:Bevorzugt für die Haltbarkeit in der chemischen, medizinischen und Bauindustrie.

Abschluss:

Im Allgemeinen ist anodiertes Aluminium teurer als einfaches Edelstahl, aber mit den Kosten mit spezialisiertem anodiertem Stahl vergleichbar.

4. Anwendungen und Kosteneffektivität

6. Welche Branchen verwenden üblicherweise ein Aluminium von anodiertem Aluminium?

Vorteile:Leicht, korrosionsbeständig und ästhetisch vielseitig.

Nachteile:Niedrigere Festigkeit und höhere Kosten im Vergleich zu nichtanodiertem Aluminium oder verzinkter Stahl.

Am besten geeignet für:Elektronik, Möbel, dekorative Paneele und Anwendungen, in denen leichtes Design wichtig ist.

Abschluss

Vorteile:Überlegene Festigkeit und Korrosionsbeständigkeit.

Nachteile:Schwerer und weniger flexibel im Design im Vergleich zu Aluminium.

Am besten geeignet für:Hochdruckumgebungen, Lebensmittelverarbeitungsgeräte, medizinische Werkzeuge und strukturelle Anwendungen.

5. Vergleich von anodisierten Aluminium- und verzinkten Stahlkosten

Um die Kosten weiter zu kontextualisieren, betrachten Sie den Vergleich zwischen anodiertem Aluminium und verzinktem Stahl:

6. Welche Branchen verwenden üblicherweise ein Aluminium von anodiertem Aluminium?

Die Produktion ist energieintensiver und teurer und in High-End-Anwendungen eingesetzt.

Verzinkter Stahl

Wirtschaftlich und weit verbreitet für den Bau und die grundlegenden Konsumgüter aufgrund ihrer schützenden Zinkbeschichtung.

Urteil:

Verzinkter Stahl ist erheblich billiger als ein anodiertes Aluminium, wodurch die kostengünstigere Wahl für großflächige oder nicht dekorative Zwecke ist.

FAQs

1. Was ist der Hauptkostenunterschied zwischen anodiertem Aluminium und anodierter Stahl?

Anodiertes Aluminium weist aufgrund seines komplexen Herstellungsprozesses in der Regel höhere Produktionskosten auf, während anodierter Stahl (z. B. Edelstahl) haltbarer ist und breitere industrielle Anwendungen aufweist und häufig die Kosten mit Funktionen ausbalancieren.

2. Welches ist leichter, anodiertes Aluminium oder Edelstahl?

Anodiertes Aluminium ist leichter und ist ideal für gewichtsempfindliche Anwendungen wie Luft- und Raumfahrt und Elektronik.

3. Warum ist anodierter Aluminium teurer als verzinkter Stahl?

Der Anodisierungsprozess umfasst zusätzliche Schritte, die mehr Ressourcen und Energie erfordern, während die Produktion von verzinkter Stahl einfacher und kostengünstiger ist.

4. Kann anodiertes Aluminium Edelstahl in industriellen Anwendungen ersetzen?

Es hängt von der Anwendung ab. Anodiertes Aluminium eignet sich für leichte, nicht strukturelle Komponenten, während Edelstahl für hochfeste Hochdruckumgebungen besser ist.